1.如何提高电池用铝箔达因值?

2.双零铝箔分切好操作吗

3.怎样分辨铝箔好坏

4.影响轧制压力有哪些因素

5.热轧铝箔生产工艺的优缺点

滚动轴承一般由外圈、内圈、滚动体和保持架四部分组成,严格的说是由外圈、内圈、滚动体、保持架、密封、润滑油 六大件组成。简单来说,只要具备外圈、内圈、滚动体就可定义为滚动轴承。按滚动体的形状,滚动轴承分为球轴承和滚子轴承两大类。

如何提高电池用铝箔达因值?

大可放心,只要是食品级的就没事的。国外用了多少年了,。食品级的,首选里面不含有有害的金属,如重金属等,其次经过了高温退火处理,上面没有轧制油。我就是生产这个的。你说的那种,用法,没有一点点的问题,只要原料是软的,就行。具体的,合金是8011.。厚度大约0.015或0.02.。宽300或450.。放心用。没问题的。我就是铝箔生产厂家。现在中国的铝箔家用箔,绝大部分都是出口到欧州去的。

双零铝箔分切好操作吗

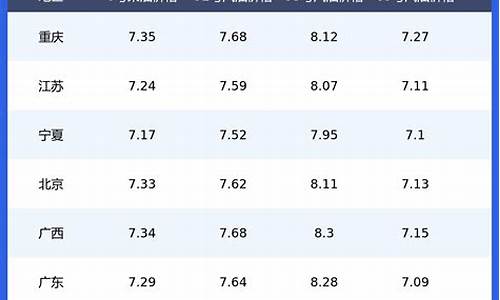

铝带达因值是其表面张力系数大小的表述,是反映材料表面润湿性能的参数,表面能、达因值和接触角都是评估铝带表面润湿性能的方法。铝带表面能越高的,水性材料在其表面就可以越好的润湿或结合,接触角就越小;反之亦然。故良好的铝带板型、极少的表面残油和降低轧制油活性等都是提高和稳定达因值的关键。进入奎克好富顿,了解更多相关信息

怎样分辨铝箔好坏

不好。控制分切工序的卷紧程度,由于双零铝箔在退火炉中被热空气所包围,箔材层与层之间的轧制油需通过一定的缝隙逸出,挥发变成气体,如铝箔卷卷得太紧,轧制油的挥发就变得困难.生产中,控制好双零箔的空隙率很重要.分切操作中,根据不同的料宽,把分切的锥度张力在6%到32%之间进行调整,其整个工序下来并不好操作需要有丰富的经验掌控力度。

影响轧制压力有哪些因素

(1)针孔。针孔是铝箔材的主要缺陷。原料中,轧辊上,轧制油中,甚至空气中的尘埃尺寸达到6μm左右进入辊缝均会引起针孔,所以6μm铝箔没有针孔是不可能的,只能用多少和大小评价它。当然用合金化等手段改善材料的硬化特性也有助于减少针孔。优质的热轧材轧制的6μm铝箔针孔可在100个/㎡以下。铸轧材当净化较好时,6μm铝箔针孔在200个/㎡以下。

(2)辊印、辊眼、光泽不均。它主要是轧辊引起的铝箔缺陷,分为点、线、面三种。最显著的特点三周期出现。造成这种缺陷的主要原因为:轧辊不正确的磨削;外来物损伤轧辊:来料缺陷印伤轧辊;轧辊疲劳;辊间撞击、打滑等。所有可以造成轧辊表面损伤的因素,均可对铝箔轧制形成危害。因为铝箔轧制辊面光洁度很高,轻微的光泽不均匀也会影响其表面状态。

(3)起皱。由于板形严重不良,在铝箔卷取或展开时会形成皱折,其本质为张力不足以使箔面拉平。

(4)亮点、亮痕、亮斑。双合面由于双合油使用不当引起的亮点、亮痕、亮斑,主要是因为双合油油膜强度不足,或轧辊面不均引起轧制不均变形,外观呈麻皮或异物压入状。选用合理的双合油,保持来料清洁和轧辊的辊面均匀是解决这类缺陷的有效措施。

(5)厚差。厚差难于控制是铝箔轧制的一个特点,3%的厚差在板材生产时也许不难,而在铝箔生产时却非常困难。原因在于厚度薄,其他微量条件均可造成影响,如温度、油膜、油气浓度等。铝箔轧制一卷可达几十万米,轧制时间长达10h左右,随时间延长,厚差很易形成,而对厚度调整的手段仅有张力速度。这些因素均造成了铝箔轧制的厚控困难,所以,真正控制厚差在3%以内,需要许多条件来保证,难度相当大

(6)油污。油污是指轧制后铝箔表面带上了多余的油,即除轧制油膜以外的油。铝箔表面带油污比其他轧制材带油污危害更大,一是由于铝箔成品多数作为装饰或包装材料,必须有一个洁净的表面;二是其厚度薄,在后道退火时易形成泡状,而且由于油量较多在该处形成过多的残留物而影响使用。油污缺陷多少是评价铝箔质量的一项很重要的指标。

(7)水斑。水斑是指在轧制前有水滴在箔面上,轧制后形成的白色斑迹,较轻微时会影响箔面表面状况,严重时会引起断带。水斑是由于油中有水珠或轧机内有水珠掉在箔面上形成的,控制油内水分和水源是避免水斑的惟一措施。

(8)振痕。振痕是指铝箔表面周期性的横波。产生振痕原因有两种:一种是由于轧辊磨削时形成的,周期在10~20mm左右;另一种是轧制时由于油膜不连续形成振动,常产生在一个速度区间,周期为5~10mm。

(9)张力线。当厚度达到0.015mm以下时,在铝箔的纵向形成平行条纹,俗称张力线。张力线间距在5~20 mm左右,张力愈小,张力线愈宽,条纹愈明显。当张力达到一定值时,张力线很轻微甚至消失。厚度愈小产生张力线的可能性愈大,双合轧制产生张力线的可能性较单张大。增大张力和轧辊粗糙度是减轻、消除张力线的有效措施,而大的张力必须以良好的板形为基础。

(10)开缝。开缝是箔材轧制特有的缺陷,在轧制时沿纵向平直地裂开,常伴有金属丝线。开缝的根本原因是入口侧打折,常发生在中间,主要由于来料中间松或轧辊不良。严重的开缝无法轧制,而轻微的开缝在以后的分切时裂开,这往往造成大量废品。

(11)气道。在轧制时间断出现条状压碎,边缘呈液滴状曲线,有一定宽度,轻度的气道未压碎,呈白色条状并有密集针孔。在压碎铝箔的前后端存在密集针孔是判断气道与其他缺陷的主要标志。气道来源于原料,选择含气量低的材料作为铝毛坯是非常重要的。

(12)卷取缺陷。卷取缺陷主要指松卷或内松外紧。取得里紧外松的卷是最理想的,而足够的张力是形成一定张力梯度的条件。所以,卷取质量最终依赖于板形好坏,内松外紧的卷会形成横棱,而松卷则会形成椭圆,这均会影响以后加工。

铝箔轧制缺陷种类尽管很多,但最终主要表现为:以孔洞为特征的针孔、辊眼、开缝、气道;以表面状况为特征的油污、光泽不均、振痕、张力线、水斑、亮点亮斑;以影响后工序加工的板形、起皱、打折、卷取不良 ;以尺寸为特征的厚差等。实质上,铝箔特有的缺陷只有针孔一类,其他几种缺陷板材也同样有,只不过表现的严重程度不同或要求不同而已。

热轧铝箔生产工艺的优缺点

在实际生产中造成上述缺陷的主要原因有以下几方面:

1、高粘度液压油混入轧制油系统造成轧制油粘度增大。

2、硫份越多生成退火油斑的倾向越大;芳烃含量增加,退货清净性变坏。

3、铝箔成品退火工艺不合适。

4、卷取张力过大空隙率过小。

5、铝箔表面带油过多。

二、控制措施:

1、定期更换新的轧制油,加强日常检查,防止高粘度液压油混入轧制油中。

高粘度的液压油或润滑油混入轧制油中会污染轧制油,使轧制油粘度升高而造成铝箔退火后出现油斑。在保证液压效果的前提下尽量使用粘度较低的液压油或更换为无渍液压油。

2、选择合适的工艺油。

正构烷烃生成退火油斑的的倾向最小,商品煤油的最大,但正构烷烃含量过高会影响与添加剂的互溶性。

3、制定合适的铝箔退火工艺。

轧制油在退火炉内主要靠油的扩散和挥发来清除,如果轧制油与炉内的氧气发生不完全燃烧,就会形成**油斑。温度过高会使轧制油来不及扩散和挥发而发生氧化形成油斑,缩短退火时间将不利于轧制油的的挥发,造成除油不净。

4、严格控制卷取张力和压平辊压力,保持恰当的空隙率。

轧制油的挥发除与退火温度、轧制油的理化性能、铝箔的表面质量等因素有关外,还受卷层间紧密程度影响,宜适当控制卷取张力。

热轧铝箔生产工艺的缺点。

1、针孔。铝箔轧制条件的改进,特别是防尘与轧制油有用地过滤和方便的换辊体系的设置,铝箔针孔数目愈来愈依赖于质料的冶金质量和加工缺点,因为针孔通常是质料缺点的掉落,很难找到与原缺点的对应联系。

2、辊印、辊眼、光泽不均。轧辊导致的铝箔缺点,分为点、线、面三种。保持轧机的清洗,确保清辊器的正常作业,定时换辊,合理磨削,均是确保铝箔轧后外表均匀共同的基本条件。

3、亮点、亮痕、亮斑。选用合理的双合油,保持来料清洗和轧辊的辊面均匀是处理这类缺点的有用办法。热轧铝箔生产工艺的优点。

1、热轧能显著降低能耗,降低成本。热轧时金属塑性高,变形抗力低,大大减少了金属变形的能量消耗。

2、热轧能改善金属及合金的加工工艺性能。